|

ДВИГАТЕЛЬ ШОТЛАНДСКОГО ПАСТОРА

(Окончание. Начало в № 2 - 2005)

В предыдущем номере мы начали рассказ о двигателе Стирлинга и принципе его работы. Сейчас расскажем о конструктивном решении отдельных элементов этого оригинального двигателя.

Все разработанные на сегодня конструкции двигателя Стирлинга можно подразделить на три модификации:

-

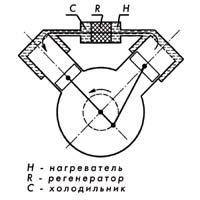

альфа-модификация.

Эта группа включает V-образные двигатели. Рабочий объем распределен

между двумя цилиндрами, в одном из которых находится горячая полость,

а в другом - холодная. В двигателе имеется регенератор, который расположен

между цилиндрами;

альфа-модификация.

Эта группа включает V-образные двигатели. Рабочий объем распределен

между двумя цилиндрами, в одном из которых находится горячая полость,

а в другом - холодная. В двигателе имеется регенератор, который расположен

между цилиндрами; -

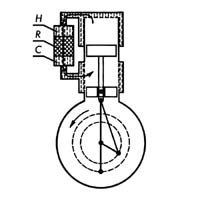

бета-модификация.

В этом типе двигателей имеется только один цилиндр. Изменение объема

горячей полости осуществляется с помощью вытеснителя. Изменение объема

холодной полости происходит посредством движения как вытеснителя,

так и поршня. Ходы поршня и вытеснителя перекрываются;

бета-модификация.

В этом типе двигателей имеется только один цилиндр. Изменение объема

горячей полости осуществляется с помощью вытеснителя. Изменение объема

холодной полости происходит посредством движения как вытеснителя,

так и поршня. Ходы поршня и вытеснителя перекрываются; -

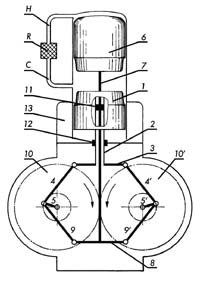

гамма-модификация. Здесь, так же как и в бета-модификациях, имеются и поршень, и вытеснитель. Однако они находятся в отдельных цилиндрах. Холодная полость разделена на два цилиндра, и, следовательно, ее минимальный объем всегда положителен.

Первоначально двигатель Стирлинга

был создан по схеме с расширением и сжатием в одном и том же цилиндре

(-модификация). На этом двигателе эффективный к.п.д. удалось довести

до 39 %.

Для получения полезной работы необходимо, чтобы изменение объема горячей полости опережало по фазе изменение объема холодной полости на угол (см. в "Двигателе" № 2 - 2005). Существуют различные механизмы, обеспечивающие необходимый закон движения поршня и вытеснителя.

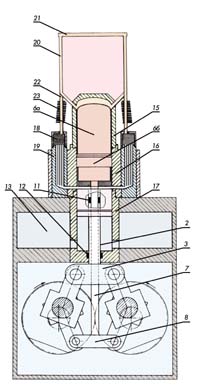

Для небольших двигателей Стирлинга фирма "Филипс" предложила механизм, состоящий из двух одинаковых кривошипов и шатунов, симметрично расположенных относительно центральной оси двигателя. Кривошипы вращаются в разных направлениях и соединяются друг с другом с помощью зубчатых колес.

Поршень

и вытеснитель совершают движения, близкие к гармоническим колебаниям.

Значения амплитуд движения поршня и вытеснителя, величина фазы между

их колебаниями в ромбическом приводе могут варьироваться в широком диапазоне

путем смещения оси вращения коленчатых валов, а также изменением отношения

радиуса кривошипа к длине шатуна.

Поршень

и вытеснитель совершают движения, близкие к гармоническим колебаниям.

Значения амплитуд движения поршня и вытеснителя, величина фазы между

их колебаниями в ромбическом приводе могут варьироваться в широком диапазоне

путем смещения оси вращения коленчатых валов, а также изменением отношения

радиуса кривошипа к длине шатуна.

Поскольку для двигателя Стирлинга не требуется никаких клапанов, а боковые нагрузки на поршень отсутствуют, появляется возможность хорошо сбалансировать механизм ромбического привода. Незначительность вибраций, низкий уровень шума, высокий к.п.д., минимальная масса и способность работать в условиях космического полета сделали двигатель Стирлинга весьма перспективным для применения в качестве преобразователя тепловой энергии Солнца в механическую энергию с последующим преобразованием последней в электрическую энергию на космическом аппарате. Для исследования такой возможности был разработан и изготовлен двигатель мощностью 5 кВт.

В этом двигателе также использовался ромбический привод с двумя коленчатыми валами и двумя шатунами, симметрично расположенными относительно вертикальной оси двигателя. Точное соблюдение всех размеров, точное измерение масс и центров тяжести каждой детали, а также тщательная регулировка обеспечили полную балансировку. Каждый коленчатый вал был нагружен на свой генератор, одновременно играющий роль маховика. Существенным являлось то, что генераторы имели противоположные направления вращения. Это позволило решить две задачи. Во-первых, исключить неуравновешенность, которая характерна для системы, имеющей вращающиеся части с переменной скоростью вращения. И, во-вторых, противоположное вращение генераторов уравновешивало все гироскопические пары сил.

На одном из экспериментальных двигателей с гибким соединением генераторов к двигателю был зафиксирован уровень вибрации с амплитудой менее 0,0038 мм.

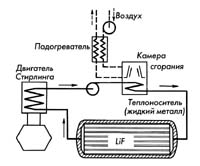

Поскольку в двигателе Стирлинга используется внешний подвод тепла, здесь могут быть использованы различные источники тепловой энергии. Если двигатель имеет универсальную камеру сгорания и универсальный подогреватель, то нагревание рабочего тела может быть осуществлено с использованием различных видов жидких и газообразных топлив. Двигатель даже можно переключать с одного топлива на другое при любой нагрузке без существенного изменения его мощности и эффективного к.п.д. Двигатель с такими возможностями всегда был мечтой военных; именно поэтому в требованиях на разработку новых двигателей для боевых машин есть пункт о многотопливности двигателя.

В связи с тем, что для работы двигателя требуется внешний источник тепла, оказалось, что им может быть тепловой аккумулятор, в котором тепло запасается подобно электрической энергии, например, в свинцово-кислотном или серебряно-цинковом аккумуляторе. В тепловом аккумуляторе тепло можно "запасать", например, в окиси алюминия Al2O3 или фтористом литии LiF. Фтористый литий - химически стабильная соль с точкой плавления 848 °С. Один килограмм этой соли способен передать двигателю 720 кДж тепла при охлаждении от температуры, несколько большей 848 °С, до 450 °С.

Сравнение

различных систем аккумуляции энергии свидетельствует о том, что система

"двигатель Стирлинга - тепловой аккумулятор" является самой

эффективной и превосходит по удельной мощности свинцово-кислотный аккумулятор

в 8…10 раз. Если удастся разработать двигатель Стирлинга с большим ресурсом,

то очень заманчиво в качестве источника тепла использовать атомную энергию.

Причем тепло можно получать не только от высокотемпературных реакторов,

подобных тем, которые установлены на АЭС, но и от радиоизотопных источников.

В последнем случае становится осуществимой установка с двигателем Стирлинга

малой мощности в пределах 0,5…10 кВт. Это особенно актуально сейчас

в связи с созданием устройств в миниатюрном и микроминиатюрном исполнении,

а также в связи с разработкой микроспутников. Миниатюрный источник энергии

можно будет установить на объекты, работа которых будет осуществляться

в местах, где отсутствует или очень слабое солнечное излучение (дальний

космос, шахты и большие океанские глубины).

Сравнение

различных систем аккумуляции энергии свидетельствует о том, что система

"двигатель Стирлинга - тепловой аккумулятор" является самой

эффективной и превосходит по удельной мощности свинцово-кислотный аккумулятор

в 8…10 раз. Если удастся разработать двигатель Стирлинга с большим ресурсом,

то очень заманчиво в качестве источника тепла использовать атомную энергию.

Причем тепло можно получать не только от высокотемпературных реакторов,

подобных тем, которые установлены на АЭС, но и от радиоизотопных источников.

В последнем случае становится осуществимой установка с двигателем Стирлинга

малой мощности в пределах 0,5…10 кВт. Это особенно актуально сейчас

в связи с созданием устройств в миниатюрном и микроминиатюрном исполнении,

а также в связи с разработкой микроспутников. Миниатюрный источник энергии

можно будет установить на объекты, работа которых будет осуществляться

в местах, где отсутствует или очень слабое солнечное излучение (дальний

космос, шахты и большие океанские глубины).

Как известно, сгорание топлива в камере, ограниченной горячими стенками, происходит практически полностью. Это подтверждается низким значением уровня несгоревших углеводородов CH. Причина кроется в том, что воздух в камеру сгорания можно подавать в таком количестве, которое необходимо для полного сжигания углеводородов. Непосредственно в камере сгорания установлены форсунки, обеспечивающие мелкодисперсный распыл топлива, который при высокой температуре в камере мгновенно превращается в газ. В результате сгорание происходит намного эффективнее. При таком сгорании не образуется сажа, особенно характерная для дизельных двигателей. Удивительно, но несмотря на то, что в камере сгорания температура достигает 2000 °С, окислов азота образуется меньше, чем в отработавших газах автомобильного двигателя, где средняя температура в камере сгорания значительно ниже.

Думается, что использование новых топлив, таких как диметиловый эфир, позволит сделать двигатель Стирлинга еще экологичнее.

Максимальная частота вращения вала двигателя зависит в значительной степени от конструкции нагревателя. Если посмотреть на двигатель Эриксона (см. рис. 2, "Двигатель" № 2 - 2005), то можно увидеть, что воздух в нем нагревался от греющей стенки, и для повышения эффективности при таком способе нагрева приходилось увеличивать площадь этих стенок (при диаметре рабочего поршня 4,2 м (!) площадь нагревающей стенки составляла почти 14 м2). В двигателе Стирлинга нагрев рабочего газа осуществляется в нагревателе с использованием трубок. Трубки располагаются вертикально, один конец трубки соединен с горячей полостью вытеснителя, а второй присоединен к кольцевому коллектору, к которому своей верхней частью присоединена трубка. Эта трубка опускается вниз и соединяется с регенератором. В нижней части трубки установлены радиаторы, предназначенные для максимального поглощения тепла от потока газов из камеры сгорания. Трубки чередуются друг с другом и размещаются вокруг камеры сгорания.

После того, как горячие газы отдадут часть тепла трубкам нагревателя, они поступают в подогреватель воздуха, поступающего в камеру сгорания.

Регенератор представляет собой ряд небольших цилиндрических камер, кольцеобразно охватывающих рабочий цилиндр. В каждый цилиндр входят по три трубки: сверху трубки нагревателя, а снизу трубки холодильника.

Трубчатая

секция каждого холодильника имеет скользящую посадку в его корпусе с

тем, чтобы иметь возможность компенсировать осевое термическое расширение

цилиндра (состоящего из трех частей) вместе с трубками, а также компенсировать

расширение корпусов регенератора.

Трубчатая

секция каждого холодильника имеет скользящую посадку в его корпусе с

тем, чтобы иметь возможность компенсировать осевое термическое расширение

цилиндра (состоящего из трех частей) вместе с трубками, а также компенсировать

расширение корпусов регенератора.

Вытеснитель состоит из двух частей: нижней части корпуса и верхней, термически изолированной части. К размещению корпуса вытеснителя в цилиндре предъявляются такие же требования, как и к обычному поршню. Между цилиндрической поверхностью его верхней части и стенкой цилиндра необходимо иметь небольшой зазор, который не допускал бы их соприкосновения даже при нагреве этой части вытеснителя. Под поршнем находится буферная полость.

В двигателе Стирлинга, как и в любом другом двигателе, имеющем подвижные части, требуется смазывать трущиеся поверхности деталей. В этом отношении особых проблем нет, за исключением того, что масло не должно попадать в рабочую полость. Как только там окажется масло, то под воздействием высокой температуры оно будет закоксовываться. Это приведет к ухудшению теплопередачи, повышению трения подвижных частей и другим неприятностям. Решение указанной проблемы возможно путем применения новых материалов, из которых изготавливаются сальники, или путем использования уплотнений более совершенной конструкции. Одним из таких уплотнений является диафрагменное уплотнение, или как его еще называют, "катящаяся мембрана". Оно конструктивно полностью обеспечивает герметичность. Осталось только найти материал, из которого можно сделать такую мембрану. Возможно, таким материалом станет резина на основе фторопластов. Проведенные испытания на одноцилиндровом двигателе мощностью 90 л.с. при частоте вращения вала 1500 мин-1, свидетельствуют о том, что этот материал выдержал 3200 ч (свыше четырех месяцев) непрерывной работы. Фторопластовая резина выдержала воздействие рабочего газа (водорода), находящегося под средним давлением 110 атм, а также большие и резкие перепады давления газа, высокие рабочие температуры и воздействие масла.

Еще одной проблемой, с которой столкнулись

конструкторы, стало регулирование выходной мощности двигателя. Известно,

что в наибольшей степени только давление рабочего тела влияет на этот

параметр двигателя Стирлинга. Для практического использования данного

метода регулирования важно было найти техническое решение, причем такое,

при котором изменение мощности было бы таким же быстрым, как и у бензинового

двигателя (водители знают, насколько важна приемистость двигателя для

быстрого разгона машины). В двигателе Стирлинга может быть достигнута

необходимая приемистость путем подачи рабочего газа из отдельного баллона,

в котором газ находится под давлением порядка 300 атм. Переход от средней

мощности к максимальной может произойти за 0,2 с. Сложнее обратный процесс

- уменьшение мощности, ведь для этого надо уменьшить давление газа в

рабочей полости. Быстро откачать его трудно. Сбрасывать гелий или водород

в атмосферу нерационально. Выход был найден в использовании байпасной

системы, т.е. специальной емкости, давление в которой намного меньше,

чем в рабочем цилиндре. При необходимости быстрого снижения мощности

двигателя открывался клапан, и часть газа стравливалась в соответствующую

емкость. Для экономии водорода или гелия газ из байпасной системы за

несколько десятков секунд (время здесь не играет существенной роли)

маломощным компрессором перекачивался обратно в баллон.

Разумеется, на сегодняшний день стоимость двигателя Стирлинга выше,

чем бензинового. Но это не является единственным фактором, который определяет

применимость двигателя. Если учесть, что в борьбе за экологию приходится

идти на установку в современных автомобильных двигателях все более сложных

и, соответственно, более дорогих систем, в том числе и совсем не дешевых

нейтрализаторов вредных выбросов (в которых в качестве катализатора

используется платина), то становится очевидным, что у двигателя Стирлинга

есть хорошие перспективы. Особенно в свете последних тенденций ужесточения

требований по вредным выбросам и уровню создаваемого шума.

К принципиальным возможностям удешевления двигателя можно отнести его крупносерийное производство. Существенного снижения стоимости двигателя можно добиться путем уменьшения удельного веса или, что то же самое, увеличением удельной мощности.

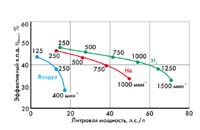

В первые годы после изобретения ромбического привода (1953 г.) все усилия были направлены на создание надежного двигателя с высоким к.п.д. Удельная масса двигателя Стирлинга в те годы составляла порядка 5 кг/л.с. и была сравнима с удельной массой лодочных моторов.

Существуют

три главных направления повышения удельной мощности: увеличение давления

рабочего газа в двигателе, наращивание частоты вращения вала и совершенствование

конструкции. К сожалению, повышать давление до бесконечности нельзя.

Даже при комнатных температурах у всех материалов существует предел

прочности, а при повышении температуры до 750 °С (температура нагревателя,

при которой к.п.д. двигателя составляет порядка 35 %) прочность резко

снижается.

Существуют

три главных направления повышения удельной мощности: увеличение давления

рабочего газа в двигателе, наращивание частоты вращения вала и совершенствование

конструкции. К сожалению, повышать давление до бесконечности нельзя.

Даже при комнатных температурах у всех материалов существует предел

прочности, а при повышении температуры до 750 °С (температура нагревателя,

при которой к.п.д. двигателя составляет порядка 35 %) прочность резко

снижается.

Известно, что с ростом частоты вращения вала растет и удельная мощность

двигателя, но падает к.п.д. Использование вместо воздуха гелия, а еще

лучше водорода, позволяет достичь значительного увеличения удельной

мощности и при этом сохранить к.п.д. Проблема утечки водорода через

горячие стенки нагревателя решается путем периодической подкачки водорода.

Для наземных транспортных систем проделать такую операцию не составит

труда. А вот выгода от применения водорода в качестве рабочего тела

большая: удельная масса снижается на 30 %.

Наибольший интерес к двигателям Стирлинга наблюдался в последней четверти прошлого века. Тогда почти всеми ведущими компаниями - производителями автомобилей проводились широкомасштабные исследования, связанные с оценкой возможности замены двигателей внутреннего сгорания двигателем Стирлинга. Был проделан большой объем научно-исследовательских работ по этим двигателям. Были разработаны и испытаны различные конструкции двигателя: одноцилиндровые и многоцилиндровые вытеснительного типа с обычным кривошипно-шатунным и ромбическим механизмом, многоцилиндровые двойного действия с наклонной шайбой, свободно-поршневые с различными приводами. Фирма "Даймлер Бенц" получила патент на схему роторного двигателя, работающего по циклу Стирлинга.

Но, несмотря на то, что были созданы двигатели мощностью от 6 до 900 л.с., имеющие эффективный к.п.д. от 26 до 43 %, и малые двигатели мощностью 0,014…0,4 л.с. с к.п.д. от 7,9 до 14 %, широкомасштабное серийное производство так и не началось.

Двигатель Стирлинга не является универсальным устройством. Существуют области, где он по своим характеристикам составляет серьезную конкуренцию традиционным двигателям. Есть области, где двигатель Стирлинга имеет равные шансы с обычными поршневыми моторами, но есть и области, где у "Стирлинга" шансов пока нет. Но техника и технология развиваются безостановочно, создаются новые материалы и, самое главное, в технику приходят новые люди, которые еще не знают, что "этого" сделать нельзя.

(Продолжение следует)