В последние годы необходимым условием обеспечения устойчивого положения

предприятий на внутреннем и внешнем рынках является широкое внедрение

информационных технологий поддержки всех этапов жизненного цикла продукции

- так называемых CALS-технологий. Применение CALS-технологий обеспечивает

сокращение продолжительности производственного цикла, уменьшение затрат

и повышение качества продукции. Минимальный совокупный эффект от внедрения

CALS-технологий оценивается в 30 %. Для предприятия, выпускающего такие

сложные и наукоемкие изделия, какими являются авиационные двигатели, отставание

в освоении CALS-технологий может привести к ощутимым потерям как на внешнем,

так и на внутреннем рынках

ФГУП "ММПП "Салют" использует различные элементы CALS-технологий

для поддержки следующих основных этапов жизненного цикла продукции: проектно-конструкторских

работ; технологической подготовки производства; изготовления продукции;

проведения испытаний; сервисного обслуживания и ремонта; финансово-экономической

деятельности; управления предприятием и маркетинга.

Программа разработки и внедрения элементов CALS-технологий на предприятии

реализуется с 1996 г. К 2003 г. количество автоматизированных рабочих

мест увеличилось более чем в 40 раз и достигло 2500 единиц.

На этапе изготовления деталей применение элементов CALS-технологий основывается

на использовании оборудования с ЧПУ для формообразующих и контрольных

операций. За последние четыре года было приобретено более 400 современных

станков таких известных фирм, как Starrag, Liechti, Willemin и др.

Для информационной поддержки жизненного цикла (ЖЦ) ГТД применяются как

коммерческие программные продукты (Microsoft Office, CAD/CAM/CAE и CFD-пакеты),

так и разработанные на предприятии специализированные программы. Для управления

проектированием и подготовкой документации используется система автоматизированного

документооборота Motiva.

Конструкторское бюро располагает пакетом программ для выполнения полного

комплекса проектных работ и использует такие CAD/CAM/CAE и CFD-системы,

как Unigraphics 18, AutoCAD и др. Их применение позволило исключить этап

изготовления макетных прототипов.

На базе собственных разработок и научно-технического сотрудничества технологической

службы ММПП "Салют" с разработчиками освоены и внедрены новые

технологии проектирования и производства с малыми припусками таких ответственных

деталей, как крупно- и малогабаритные лопатки, рабочие колеса центробежных

ступеней, диски компрессоров и турбин, крупногабаритные корпуса особо

сложных форм.

Локальная компьютерная сеть КБ позволяет передавать информацию между подразделениями,

обеспечивая соблюдение конфиденциальности и обновление базы данных (БД).

В КБ CALS-технологии использовались при проектировании:

- центробежных колес компрессора;

- турбины изделия 99М2 с температурой газов перед турбиной, на 100 °С

более высокой по сравнению с турбиной серийного изделия;

- новой системы управления двигателя (совместно с НПО "ЭГА");

- компрессоров низкого давления для различных модификаций изделия 99;

- поворотных сопел для различных модификаций изделия 99.

Для повышения конкурентоспособности предприятия и расширения рынка в 2000

г. был организован ОГК-4. Основной его задачей является создание промышленных

ГТУ для энергетики, газовой промышленности и флота. В ОГК-4 спроектирован

ряд двигателей и установок, уже ведутся испытания некоторых из них. Так,

в Ямбурге запущена установка на базе изделия 89 с силовой турбиной ДЦ-59,

изготовленной в Запорожье. Для замены вырабатывающих ресурс установок

других предприятий разработана и изготавливается стационарная ГТУ ГТЭ-20С.

Для нее была спроектирована новая свободная силовая турбина мощностью

20 МВт с газогенератором на базе изделия 89. Недавно эта турбина достигла

проектной мощности. По договоренности с Мосэнерго разработана установка

МЭС-60 для комбинированной выработки электрической и тепловой энергии

с электрическим к.п.д. 52 %.

Компонентами единой информационной CALS-среды ОГК-4 являются:

1. Наличие современных средств вычислительной техники и оборудования:

- около 40 высокопроизводительных графических станций (позволяют создавать

3D-модели двигателей);

- многопроцессорные компьютеры для проведения газодинамических, теплофизических

и прочностных расчетов отдельных деталей и целых узлов;

- компьютерная сеть, обеспечивающая непрерывную связь через Internet;

- файловый сервер данных отдела;

- сканеры и струйные плоттеры больших форматов.

2. Информационный менеджер проектов с общей для всех документов БД, хранящейся

на сервере отдела. Сейчас это КОМПАС-МЕНЕДЖЕР - программа российской фирмы

"Аскон". На базе информационного менеджера сформирован электронный

архив ОГК-4.

3. Лучшие системы автоматизированного проектирования мировых и отечественных

лидеров Unigraphics, AutoCAD, КОМПАС.

4. Комплексные системы программ для выполнения газодинамических, теплофизических

и прочностных расчетов разного уровня (FlowER, Star-CD, ANSYS, MSC.NASTRAN,

MSC.MARC).

В отделе главного технолога и в технологических бюро цехов организовано

автоматизированное получение полного комплекта технологической документации,

проектирование оснастки и выпуск чертежей. В технологических подразделениях

внедрены такие пакеты, как ТехноПро, СИТЕП и TECHCARD, имеющие в качестве

CAD-составляющих системы T-FLEX и AutoCAD. Значительный опыт применения

современных информационных технологий накоплен при использовании программного

комплекса КИМОС в процессе подготовки серийного производства конических

зубчатых передач с круговой формой зубьев двигателя АЛ-31Ф. Оптимизированные

наладочные установки сохраняются в памяти компьютера станка и при необходимости

легко вызываются по номеру управляющей программы, причем наладка станка

осуществляется автоматически.

На заводе организована система сквозного проектирования и изготовления

оснастки. С внедрением систем Unigraphics, Solid Edge и Cimatron, а также

налаживанием внутризаводской сети передачи информации удалось значительно

сократить сроки подготовки производства деталей с длительным и трудоемким

циклом изготовления.

Для разработки электронных математических моделей деталей, изготовляемых

литьем, на заводе была собрана специальная группа конструкторов, которая

освоила методы формирования CAD-файлов в программных системах Unirgaphics,

Solid Edge и Cimatron. Благодаря этому, а также наличию установки ThermoJet

удалось в кратчайшие сроки обеспечить литьем производство регулируемого

сопла с управляемым вектором тяги.

В отделе главного сварщика CALS-технологии реализуются по двум направлениям:

- внедрения современного высокопроизводительного оборудования, способного

обмениваться производственной информацией в среде заводской локальной

сети;

- создания базы данных технологических, конструкторских и организационных

документов.

Только в рамках первого направления в 2001 г. закуплены, установлены и

запущены лазерный комплекс Bystar для раскроя листа и установка для плазменного

напыления фирмы Sulzer metco. Математическое обеспечение установок позволило

включить их в локальную заводскую сеть для отслеживания производственной

информации о продукции.

Для проведения различных испытаний авиадвигателя и для отыскания неисправностей

используется автоматизированная система управления технологическими процессами

(АСУ ТП) "Регистрация и осциллографирование". АСУ ТП "Испытания

камеры сгорания" предназначена для проверки стабильности параметров

камер сгорания авиадвигателей.

Отслеживание качества изделий в эксплуатации возложено на эксплуатационно-ремонтный

отдел. Осуществлен перевод ЭТД в бумажном виде по двигателю АЛ-31ФН на

один компакт-диск. В рамках концепции CALS-технологий проводятся работы

по созданию ЭТД по двигателю АЛ-31ФН на электронном носителе в интерактивном

виде.

Внедрению CALS-технологий на предприятии способствовали новые подходы

в кадровом сопровождении научно-производственных программ. На первый план

вышла задача обучения персонала. Дело в том, что многие специалисты предприятия

заканчивали вузы, когда компьютеров почти не было. Кроме того, в институтах

при традиционной подготовке не дается объем специальных знаний, который

позволил бы выпускнику сразу создавать конструкции и технологии на машинных

носителях в среде автоматизированных систем. Поэтому после приобретения

компьютеризированной техники и соответствующих программно-методических

комплексов подготовка персонала предприятия стала неотложной и чрезвычайно

важной задачей.

В 1998 г. объединенные подразделения отделов технического обучения ММПП

"Салют" и подразделения учебно-научного комплекса "Аэрокосмические

конструкции и технологии" Российского государственного технологического

университета им. К.Э. Циолковского (МАТИ) были преобразованы в Институт

целевой подготовки специалистов (ИЦПС) по двигателестроению. В учебно-научный

процесс включились специалисты базового предприятия и МАИ, МГТУ им. Н.Э.

Баумана, РГТУ им. К.Э. Циолковского, РГУ инновационных технологий и предпринимательства,

МАМИ, ВВИА им. Н.Е. Жуковского, МГТУ СТАНКИН, что позволило существенно

улучшить учебно-методическое и научное обеспечение подготовки кадров и

расширить спектр направлений, специальностей и специализаций с учетом

требований научно-производственного центра. Обучение персонала предприятия

осуществляется на факультетах подготовки и повышения квалификации ИТР,

а также подготовки и переподготовки рабочих.

Помимо обучения средствам САПР, АСТПП и управления проектами, в ИЦПС ведется

обучение специалистов английскому и немецкому языку, через аспирантуры

московских вузов ИЦПС готовит специалистов высшей квалификации. Ежегодно

в компьютерных классах проходят обучение 500 человек.

Изменение объектов производства под влиянием требований конкурентоспособности

на внешних и внутренних рынках и структурная перестройка технологических

систем обуславливают переход от кадрового обеспечения к кадровому и учебно-научному

сопровождению наукоемких программ НПЦ для всех стадий ЖЦ создаваемых в

соответствии с этими программами сложных технических систем. Основным

механизмом, обеспечивающим этот переход является интеграция НПЦ и учебно-научных

учреждений, обеспечивающая прежде всего совместное использование интеллектуальной

собственности.

По прогнозам западных специалистов, к 2010 г. свыше 80 % промышленных

предприятий будут сопровождать свою продукцию на всех стадиях ЖЦ соответствующим

электронным описанием. Те страны, которые не смогут этого сделать, потеряют

внешние рынки сбыта для своих изделий.

|

|

|

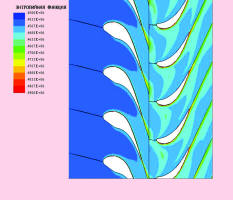

Профилирование лопаток

|

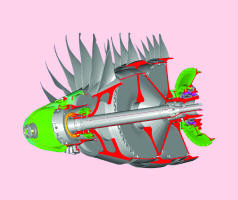

Вентилятор КНД-952

|