Высокое качество изготовления и ремонта отдельных деталей, узлов и агрегатов двигателя является важнейшей предпосылкой его безотказной работы в пределах установленного ресурса. На этапе сборки двигателя выполняются технологические операции, влияющие на степень реализации заложенных в нем функциональных характеристик и показателей надежности.

Одной из главных задач сборки авиационного ГТД является обеспечение соосности всех опор роторов относительно друг друга и в целом вдоль всей базовой оси двигателя, а также необходимых значений осевых и радиальных зазоров между деталями ротора и статора двигателя. Соосностью этих опор называют такое взаимное расположение базовой оси двигателя и осей посадочных поверхностей подшипников опор, при котором отсутствуют их угловые или параллельные смещения относительно друг друга. Рассмотрим проблему обеспечения соосности только посадочных мест подшипников в опорах роторов двигателя.

Предположим, что подшипники в опорах устанавливаются без перекоса колец,

а ротор изготовлен в соответствии с требованиями чертежа.

Наиболее остро проблема обеспечения соосности опор роторов двигателя встает при проведении модульного ремонта.

Выполнение такого восстановительного ремонта возможно на месте базирования

летательного аппарата, а не только в заводских условиях. Но целесообразность

выбранного объема восстановительных работ, как и выбор места их проведения,

определяются во многом применяемыми способами контроля и обеспечения соосности

опор роторов двигателя.

Для того, чтобы правильно ориентироваться в разнообразных способах сборки

двигателя, необходимо установить причинно-следственные связи возникновения

несоосности опор его роторов и выбрать метод ее устранения, а таковых

на сегодняшний день известно немало. Конкретный выбор тех или иных методов

определяется конструктивной схемой и техническим состоянием двигателя,

а также целями и задачами проводимых работ.

Несоосность опор ротора ГТД может возникнуть по следующим причинам: несоответствие

конструктивных параметров узлов и агрегатов статора требованиям чертежа;

выход за допустимые значения суммарной погрешности конструктивных параметров

составных частей корпуса двигателя; деформация составных частей двигателя

в процессе его эксплуатации.

Частичная разборка двигателя, даже модульной конструкции, требует выполнения

отдельных технологических операций, гарантирующих сохранение соосности

опор его роторов. Рассмотрим, например, двигатель типа РД-33.

Существует детальное описание различных способов обеспечения соосности

опор роторов двигателя для большого количества возможных сочетаний замены

узлов. Но, к сожалению, далеко не всех. Необходимость разработки новых

способов была обусловлена отсутствием технологий обеспечения соосности

опор роторов двигателя в процессе его частичной разборки и сборки для

замены на двигателе одного из следующих узлов: переднего корпуса вентилятора;

корпуса опор двигателя; камеры сгорания (КС); модуля камеры сгорания с

сопловым аппаратом (СА) турбины высокого давления (ТВД); соплового аппарата

турбины высокого давления; рабочего колеса турбины высокого давления;

ротора турбины низкого давления (ТНД); соплового аппарата ТНД.

При замене любого из перечисленных узлов первоначально снимаются модули,

обеспечивающие доступ к модулю опор турбин с коком и смесителем.

Замена модуля опор турбин с коком и смесителем осуществляется без проверки

его соосности относительно базовой оси двигателя. При сборке остальных

корпусов статора в обязательном порядке необходимо контролировать их положение

относительно базовой оси двигателя.

В том случае, когда разборка и сборка двигателя производятся без демонтажа модуля вентилятора, положение базовой оси двигателя задается с помощью технологической оправки, выполненной в виде осесимметричного вала соответствующей длины и жестко закрепленной одним концом в вале ротора вентилятора. Технологическая оправка центрируется в шлицах передней и задней цапф ротора вентилятора. При вращении этого ротора величина радиального смещения оси вращения технологической оправки относительно оси, проходящей через центры его опор (принимаемых за базовые), зависит от величины люфтов в подшипниках опор. С практической точки зрения при частичной разборке и сборке двигателя этими люфтами можно пренебречь.

Относительно технологической оправки, установленной в роторе вентилятора,

можно определить соосность практически всех корпусов статора двигателя.

При снятии и последующей установке соплового аппарата турбины низкого

давления необходимо обеспечить выполнение технических требований по: радиальному

смещению СА ТНД относительно базовой оси двигателя; углу наклона заднего

фланца СА ТНД относительно базовой оси двигателя.

Трудности, возникающие при сборке высокоточных машин, кроются не только

в особенностях компоновки собираемых деталей, но и в сложности деформационной

схемы, возникающей при силовом замыкании сопрягаемых элементов конструкции.

Поэтому окончательный контроль производится после затяжки болтов. В случае

несоответствия результатов контроля требованиям технических условий, технологическую

операцию обеспечения соосности приходится повторять.

Технологические операции обеспечения соосности замыкающего звена (которым

является корпус пятой опоры) выполняются во всех случаях с особой тщательностью

и при строгом соблюдении требований НТД.

При необходимости замены дефектного СА ТНД новым или отремонтированным требуется провести последовательное обеспечение соответствия соосности сопловых аппаратов ТВД и ТНД требованиям нормативно-технической документации.

Окончательный вывод об обеспечении соосности пятой опоры после установки

нового модуля камеры сгорания с СА ТВД делается по результатам контроля

радиальных и угловых смещений соплового аппарата ТНД относительно базовой

оси двигателя. Для этого используется планшайба, устанавливаемая на задний

фланец СА ТНД, и указанная выше технологическая оправка, относительно

которой и определяется угловое смещение соплового аппарата ТНД. Косвенной

оценкой правильности обеспечения соосности роторов и элементов статора

дополнительно служит отсутствие касания роторов о статорную часть при

контрольном прокручивании роторов.

Разработка новых способов обеспечения соосности опор роторов двигателя

при замене модуля камеры сгорания и СА турбины высокого давления, отдельно

СА турбины высокого давления, соплового аппарата турбины низкого давления,

а также переднего корпуса вентилятора произведена в Центре внедрения новых

технологий Центрального института авиационного моторостроения им. П.И.

Баранова (ЦВНТ ЦИАМ). Экспериментальные исследования по отработке новых

способов обеспечения соосности были выполнены на пяти двигателях типа

РД-33.

Результаты проведенных экспериментальных исследований со снятием виброхарактеристик

отремонтированных двигателей подтвердили целесообразность и допустимость

практического использования новых способов обеспечения соосности опор

роторов при модульном ремонте двигателей. Использование предлагаемых способов

дает возможность восстанавливать двигатель в условиях эксплуатирующей

организации или специализированных центров войскового ремонта.

В данной статье рассмотрена лишь основная технологическая проблема, влияющая на показатели надежности и функциональное состояние двигателя при выполнении модульного ремонта.

|

|

|

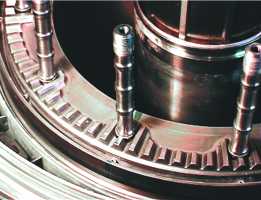

Место проверки радиального зазора

между лабиринтами вала газогенератора и сотовым уплотнением СА ТВД

|

|

ALIGNMENT OF GTE ROTOR SUPPORTS IN REPAIRING

OF COMPONENTS

|

|

The high quality of manufacturing and repair of individual components, sub-assembly units and parts of an engine is an important precondition of accident-free operation. The main problem of an aircraft engine assembling is alignment of all rotor supports of rotors relatively to each other and along the engine base axis. Misalignment of GTE rotor supports can be caused by deformations of engine components and other reasons. New methods of rotor support alignment were developed by Central Institute of Aviation Motors named in honor of P.I. Baranov. The results of experimental investigations and vibration tests of repaired engines demonstrated capabilities and usefulness of these new alignment methods. |