О

ВЫБОРЕ КОНСТРУКТОРСКИХ РЕШЕНИЙ

ПРИ РАЗРАБОТКЕ РОТОРНО-ПОРШНЕВОГО КОМПРЕССОРА

С УЛУЧШЕННЫМИ

ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ

О

ВЫБОРЕ КОНСТРУКТОРСКИХ РЕШЕНИЙ

ПРИ РАЗРАБОТКЕ РОТОРНО-ПОРШНЕВОГО КОМПРЕССОРА

С УЛУЧШЕННЫМИ

ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ

ООО

"РЕАМ-РТИ":

Иван Пятов, Дмитрий Чернышов

ООО "АВТО-РЕАМ":

Александр Шевкун

МГТУ "МАМИ":

Вячеслав Белов

АМО "ЗИЛ":

Адольф Швейцер

Современные экологические требования, предъявляемые к двигателям внутреннего

сгорания транспортных средств, диктуют необходимость совершенствования не только

к конструкции самого двигателя и его систем, но и агрегатов, которые приводятся

в действие двигателем и связаны с его системами смазки, охлаждения и воздухоподачи.

Одним из таких

агрегатов является пневматический компрессор, обслуживающий тормозную систему

и пневматические приводы грузовых автомобилей и автобусов. Как правило, этот

агрегат традиционно выполняется в виде одно- или двухцилиндрового поршневого

компрессора.

В настоящее

время действуют 114 правил ЕЭК ООН по комплексной безопасности и экологии автотранспорта.

Они содержат требования к многим системам автомобилей, в том числе к системе

управления, тормозной системе, шинам, ремням безопасности, подголовникам, зеркалам,

светотехнике.

Современные

поршневые компрессоры вырабатывают сжатый воздух, в котором содержание твердых

взвесей, масла и воды выходит за пределы, установленные стандартом ISO 8573-1

и соответствующие оптимальным условиям работы разного рода механизмов и оборудования

с пневматическим приводом. При низкой температуре окружающей среды имеют место

частые случаи отказов в работе тормозов, раздвижных дверей и другого оборудования

из-за замерзания водомасляного конденсата, попадающего вместе с воздухом в трубопроводы,

исполнительные и регулировочные устройства (тормозные цилиндры, клапаны, воздухораспределители).

Достаточная производительность, минимальная потребляемая мощность, минимальное

количество масла в сжатом воздухе, малые габариты и масса, бесшумность работы,

достаточная долговечность и минимальная трудоемкость технического обслуживания

- все эти и многие другие требования, перечисленные ранее, в начальной или промежуточной

стадии должен обеспечить компрессор.

Наряду с совершенствованием

традиционных поршневых компрессоров, задача поиска, выбора и организации производства

более прогрессивных конструкций компрессоров остается актуальной.

Достаточно прогрессивная

конструктивная схема трохоидного роторно-поршневого компрессора (РПК) применительно

к задачам автомобильного двигателестроения была предложена и нашла применение

в разработках 1970-1988 гг. агрегатного завода АМО "ЗИЛ" и НАМИ.

Эта

схема эквивалентна по уровню пульсации в нагнетательной полости одноцилиндровому

поршневому компрессору.

Эта

схема эквивалентна по уровню пульсации в нагнетательной полости одноцилиндровому

поршневому компрессору.

Роторно-поршневые, как и поршневые компрессоры, относятся к объемным машинам,

у которых рабочий процесс осуществляется циклически в замкнутых рабочих камерах.

Они компактны, полностью механически уравновешены, не нуждаются во впускных

клапанах.

Найденные конструктивные и технологические решения, связанные с созданием эффективных

систем контактных уплотнений роторных машин (герметизация рабочих камер), сделали

целесообразным развитие нового поколения роторно-поршневых компрессоров (РПК).

Благодаря высокой герметичности рабочих камер, РПК позволяют осуществить высокоэффективный

рабочий процесс (с производительностью 400…600 л/мин и более) при давлениях

нагнетания до 10 кгс/см2 и высокими степенями сжатия. Для РПК коэффициент подачи

может превышать 0,7 (у поршневых компрессоров этот параметр редко достигает

0,55). Коэффициент подачи зависит главным образом от величины объемного коэффициента.

Уровень надежности

и долговечности компрессора в значительной мере обусловлен типом примененной

системы газораспределения. Так, наличие самодействующих клапанов накладывает

определенные ограничения на быстроходность компрессора, поскольку увеличение

быстроходности резко снижает долговечность клапанов.

Ранее при термодинамических

расчетах процессов в РПК определенную сложность вызывал вопрос о выборе коэффициентов

теплоотдачи от газа к стенкам камеры. Для трохоидных роторных компрессоров данный

вопрос исследован, и по мере накопления экспериментальных данных сложился ряд

решений, позволяющих снизить термонапряженность соответствующих деталей.

Несмотря на

существенные конструктивные и технико-экономические отличия компрессоров, все

они с термодинамической точки зрения оказываются одинаковыми, так как совокупность

рабочих процессов, происходящих в них и образующих так называемый компрессорный

цикл, изображается на диаграмме одними и теми же кривыми и подчиняется одним

и тем же расчетным уравнениям.

Принципиальное

отличие компрессорных циклов от циклов, по которым осуществляется работа тепловых

двигателей, заключается в том, что первые являются "обратными" по

отношению ко вторым, т. е. в них процессы сжатия на диаграмме Р - V располагаются

выше процессов расширения. В связи с тем, что для осуществления компрессорного

цикла необходимо затрачивать механическую энергию, представляет интерес - какие

резервы существуют в оптимизации рабочего процесса для снижения затрат мощности

двигателя на привод.

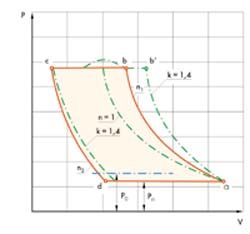

На

диаграмме P - V, отображающей расчетный цикл (рис. 4), кроме соответствующих

политропических процессов (а - b) и (с - d) с показателями политропы n1 и n2,

указаны также адиабатические процессы сжатия и расширения (k = 1,4) для теоретического

цикла, в котором явления теплопередачи между газами и поверхностью статора не

учитываются. Совместное рассмотрение приведенных кривых показывает, что охлаждение

статора, с одной стороны, уменьшает энергию, затрачиваемую на совершение цикла,

а с другой стороны, увеличивает количество молей газа, поступающего в рабочую

полость, а следовательно, и уходящего из нее за цикл.

На

диаграмме P - V, отображающей расчетный цикл (рис. 4), кроме соответствующих

политропических процессов (а - b) и (с - d) с показателями политропы n1 и n2,

указаны также адиабатические процессы сжатия и расширения (k = 1,4) для теоретического

цикла, в котором явления теплопередачи между газами и поверхностью статора не

учитываются. Совместное рассмотрение приведенных кривых показывает, что охлаждение

статора, с одной стороны, уменьшает энергию, затрачиваемую на совершение цикла,

а с другой стороны, увеличивает количество молей газа, поступающего в рабочую

полость, а следовательно, и уходящего из нее за цикл.

Действительно,

чем сильнее охлаждается статор компрессора, тем меньше становится величина показателя

политропы n1 и кривая сжатия располагается ближе к кривой изотермического процесса

(n1 = 1), поэтому общая площадь диаграммы цикла, ограниченная указанными кривыми,

заметно уменьшается, а следовательно, снижается и мощность, расходуемая на привод

компрессора.

При охлаждении

статора точка d на диаграмме Р - V смещается влево, что увеличивает объем поступающего

газа (участок d - а); следовательно, при одном и том же числе оборотов эксцентрикового

вала компрессора его часовая производительность должна возрасти.

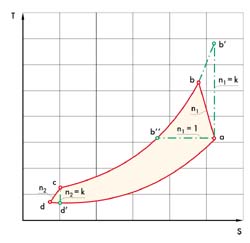

Эти

рассуждения наглядно подтверждаются также диаграммой Т - S компрессорного цикла,

которая приведена на рис. 5. Обозначение типовых точек сохранено аналогичным

использованному на диаграмме Р - V.

Эти

рассуждения наглядно подтверждаются также диаграммой Т - S компрессорного цикла,

которая приведена на рис. 5. Обозначение типовых точек сохранено аналогичным

использованному на диаграмме Р - V.

Из всего сказанного

следует, что в компрессоре для повышения экономичности установки выгодно применять

интенсивное охлаждение стенок статора, а также клапанной системы.

В совокупности,

применяя на практике отмеченные выше особенности РПК, можно говорить о нем как

об объемной машине, являющейся оптимальным источником выработки энергии для

тормозных механизмов и других агрегатов автомобиля, которые нуждаются в пневмоприводе.

В целом, более жесткие требования XXI века к экологическим параметрам двигателей и современные достижения в области технологий и материаловедения являются основанием для усовершенствования конструкции в части:

Поставленных целей предлагается достичь путем:

Кроме того,

среди приоритетных целей разработки - обеспечение технологичности и ремонтопригодности

конструкции.

В заключение

необходимо обозначить перспективную задачу разработки и внедрения в производство

компрессора, не нуждающегося в циркуляционной системе смазки. При разработке

бессмазочных уплотнений ротора поставлены цели по уменьшению сил трения при

высокой герметизирующей способности, обеспечению большего ресурса работы, минимизации

габаритных размеров и массы, улучшению технологичности и экономичности производства,

снижению трудоемкости технического обслуживания и ремонта.

Для реализации

поставленной задачи разработана конструкция компрессора РПК 400/600, образцы

которого в настоящее время проходят заводские доводочные испытания. Результаты

доводки и исследований предполагается опубликовать в последующих статьях.