НПО "Энергомаш" - крупнейший производитель маршевых ракетных

двигателей в России. Практически все российские ракетные системы космического

назначения были оборудованы жидкостными ракетными двигателями (ЖРД), произведёнными

или разработанными в "Энергомаше". Высокий уровень применяемых

технологий (можно с уверенностью утверждать, что "Энергомаш"

- мировой лидер по производству мощных ЖРД на компонентах топлива "кислород

+ керосин") позволяет НПО создавать все более совершенные образцы

двигателей и участвовать в международных проектах.

В настоящее время требования, предъявляемые к маршевым ЖРД, существенно

расширились. Если прежде двигатель рассчитывался на один или два базовых

режима, то теперь в целях оптимизации траектории полёта РН стало необходимым

гибкое регулирование тяги и соотношения компонентов топлива в широком

диапазоне на протяжении всего полёта ступени. Это порождает дополнительные

требования к системе регулирования двигателя как по точности, так и по

быстродействию.

Как известно, наиболее энергетически выгодной схемой ЖРД является так

называемая "схема с дожиганием генераторного газа в камере сгорания".

Для управления тягой таких двигателей используются регулятор расхода горючего,

поступающего в газогенератор, и дроссель, изменяющий сопротивление магистрали,

по которой основная часть горючего поступает в камеру сгорания. С помощью

регулятора расхода производится управление по тяге, а с помощью дросселя

- по соотношению компонентов топлива.

Дроссель представляет собой, как правило, гидравлическое сопротивление

с переменным проходным сечением, изменение которого позволяет регулировать

подачу горючего в камеру сгорания. Регулятор расхода имеет дроссельную

часть и стабилизатор давления, поддерживающий постоянным перепад давлений

на дроссельной части. При постоянном значении перепада давлений расход

через регулятор пропорционален площади проходного сечения его дроссельной

части.

Традиционно для изменения проходных сечений дроссельных частей регулятора

и дросселя применялись электромеханические или электрогидравлические приводы.

Для нормального функционирования таких устройств требовалось либо охватить

привод обратной связью по положению выходного штока, либо обеспечить механическую

обратную связь внутри самого привода.

Повышение гибкости управления регулятором и дросселем двигателей потребовало

создания приводов без внешних обратных связей, вносящих определенное запаздывание.

Одновременно необходимость обеспечения высоких скоростей перекладок при

воздействии значительных моментов сопротивления, возникающих в агрегатах,

предопределило использование электрогидравлических приводов с внутренними

механическими обратными связями вместо электромеханических приводов, например,

с шаговыми электродвигателями. Заметим, что электрогидравлические приводы

с внутренними обратными связями успешно применяются на ряде двигателей

разработки НПО "Энергомаш" (РД-170/171 для РН "Энергия"

и "Зенит" и РД-180 для РН "Атлас"). В конструкцию

указанных приводов был заложен принцип дискретного управления на основе

многоразрядного параллельного двоичного кода.

Обладая рядом преимуществ, описанные приводы требуют для своего функционирования

дополнительной гидравлической системы, имеют достаточно сложную конструкцию,

относительно большую массу и габариты.

В НПО "Энергомаш" для нового двигателя РД-191 был разработан

и внедрён иной метод управления. Этот метод основан на знании индивидуальных

передаточных функций двигателя, определяемых в процессе проведения контрольно-технологического

испытания (КТИ). Располагая однозначными зависимостями величины тяги от

величин управляющих воздействий, можно существенно упростить алгоритм

работы системы управления, при этом точность регулирования обеспечивается

даже более высокой, чем у большинства систем с внутренними или внешними

обратными связями.

Метод основан на использовании в конструкции двигателя т.н. "цифровых"

агрегатов регулирования - регулятора тяги и дросселя соотношения компонентов.

Регулирование расхода жидкости, поступающей в газогенератор или камеру

сгорания, осуществляется путем полного открытия или закрытия нескольких

проходных отверстий байпасных магистралей различного сечения, входящих

в состав регулятора и дросселя. В каждой из этих магистралей установлен

двухпозиционный электрогидроклапан (ЭГК). Срабатывание каждого из ЭГК

открывает или закрывает магистраль, в которой он установлен, изменяя,

таким образом, суммарное проходное сечение дроссельной части регулятора

тяги или дросселя соотношения компонентов. Получив от системы управления

РН команду в виде многоразрядного двоичного кода, ЭГК регулятора (дросселя)

перекладываются в соответствующее команде положение. Например, логическая

"1" в двоичном коде соответствует открытию клапана.

Минимальный расход через регулятор (или максимальный перепад на дросселе)

соответствует команде, при которой все ЭГК закрыты. Максимальный расход

через регулятор (или минимальный приведенный перепад на дросселе) соответствует

команде, при которой все ЭГК открыты. Различные сочетания открытия и закрытия

ЭГК, соответствующие разным разрядам, обеспечивают разделение диапазона

регулирования на 2N дискретных режима с шагом, определяющим величину младшего

разряда.

"Цифровые" агрегаты регулирования обеспечивают ряд заметных

преимуществ:

- - возможность непосредственной стыковки с бортовым компьютером РН

без преобразования формы представления сигнала. Формат управляющих команд

на регулятор и дроссель совпадает со стандартным компьютерным форматом

и не требует дополнительных преобразований кроме простого усиления,

осуществляемого блоком формирования команд;

- - дискретность регулирования (шаг) определяется количеством параллельных

каналов (разрядов в командном слове);

- - точность отработки поданных команд определяется только точностью

изготовления проходных сечений в жиклёрах ЭГК, а не точностью каких-либо

цифро-аналоговых преобразований;

- - обеспечивается полная воспроизводимость характеристик регулятора

и дросселя при повторно поданных командах;

- - отсутствует необходимость в отдельной гидравлической системе со

стабилизированным питанием;

- - не требуются отдельные приводы для управления агрегатами регулирования.

Особенности изготовления агрегатов двигателя (прежде всего - турбонасосного

агрегата и агрегатов регулирования), разброс величин гидравлических сопротивлений

трубопроводов, трактов охлаждения и т.д. приводят к тому, что каждый двигатель

имеет собственные зависимости тяги и соотношения компонентов от положения

регулирующих органов, отличающиеся от зависимостей для "среднего"

двигателя. Настройка системы регулирования двигателя, т.е. определение

индивидуальных для каждого двигателя коэффициентов полиномов, связывающих

тягу и соотношение компонентов с командами, подаваемыми на регулятор и

дроссель, осуществляется по результатам КТИ. Как показали многочисленные

испытания, при одинаковых внешних условиях параметры двигателя (включая

основные внешние параметры - тягу и соотношения компонентов) полностью

воспроизводятся при одном и том же положении регулирующих органов.

Коэффициенты влияния внешних факторов, наиболее значимыми из которых

являются плотности горючего (определяется, в основном, сортом применяемого

керосина) и окислителя (определяется, в основном, температурой жидкого

кислорода), а также давления компонентов на входе в двигатель, легко поддаются

расчётной оценке и практически не меняются от двигателя к двигателю.

Приведенная идеология настройки и последующего управления двигателем

требует от управляющих органов:

- - воспроизводимости характеристик, т.е. однозначного соответствия

расхода через регулятор (и приведённого к номинальному расходу перепада

на дросселе) поданной команде;

- - монотонности расходной характеристики регулятора и нагрузочной характеристики

дросселя;

- - достаточного быстродействия исполнительных органов регулятора и

дросселя (ЭГК), чтобы обеспечить управление двигателем с необходимой

частотой выдачи команд и избежать забросов расхода в магистралях при

перекладках ЭГК.

Конструкция регулятора тяги и дросселя соотношения компонентов должна

обеспечивать соответствие указанным выше требованиям. Одной из главных

задач экспериментальной отработки "цифровых" агрегатов регулирования

стало подтверждение соответствия их фактических характеристик проектным.

Другим важным вопросом отработки было обеспечение необходимого быстродействия

исполнительных органов (ЭГК). Хотя клапаны регулятора и дросселя существенно

отличаются по размерности, управляются они одинаковыми электрогидрораспределителями.

Для достижения максимального быстродействия ЭГК гидрораспределители выполнены

по золотниковой схеме, что позволило при относительно небольшом ходе и

тяговом усилии якоря электромагнита открывать или закрывать большие проходные

сечения в распределителе и, кроме того, обеспечило разгрузку подвижных

элементов от действия перепада давлений.

Высокому быстродействию электрогидрораспределителей способствует также

форсирование плотности тока в обмотке электромагнита до ~ 25 А/мм2 и изготовление

якоря магнита из сплава с высокой магнитной индукцией и низкой электропроводностью

(для уменьшения вихревых токов в магнитопроводе электромагнита). В результате

удалось обеспечить времена срабатываний ЭГК (от момента подачи команды

до завершения перекладки ЭГК) на уровне 13…20 мс для регулятора и младших

разрядов дросселя и не более 40 мс для старших разрядов дросселя. При

этом основная задержка определяется временем нарастания тягового усилия

в магните, а время перекладки затвора ЭГК составляет ~ 5 мс для регулятора

и младших разрядов дросселя и ~ 30 мс для старших разрядов дросселя. В

сочетании с другими конструктивными мероприятиями (например, уменьшением

постоянной времени стабилизирующей части регулятора) это позволило полностью

исключить забросы по уровню расхода в газогенератор, а заброс давления

в камере при наихудшем варианте срабатывания ЭГК дросселя не превышает

1,5 кгс/см2 и длится не более 5 мс (что практически не меняет картину

обычных пульсаций, характерных для рабочего процесса в камере сгорания).

Первые серии стендовых огневых испытаний двигателя РД-191 проведены. Успешным было уже первое огневое испытание длительностью 5 с. Оно продемонстрировало работоспособность всех основных агрегатов двигателя, включая систему регулирования. Двигатель надежно запускался и устойчиво работал на стационарном режиме. Впоследствии при более продолжительных испытаниях (10, 100 и 150 с) двигатель испытывался на различных режимах по тяге и соотношению компонентов, определялись его индивидуальные передаточные функции, пробовался алгоритм управления. Важнейший вывод можно сделать уже сегодня - "цифровые" регулятор тяги и дроссель соотношения компонентов позволяют обеспечить запуск и выключение двигателя, его работу на стационарных режимах в широком диапазоне регулирования. Сочетание точности управления режимами работы двигателя с простотой алгоритма управления позволяет говорить о достижении нового качества в регулировании ЖРД.

|

|

|

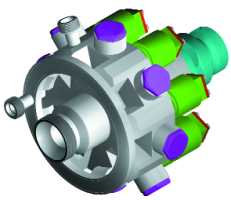

Дроссель соотношения компонентов

|

Регулятор тяги

|

|

Advanced Control System of Liquid-Propellant

Rocket Engines

|

|

Nowadays, requirements to liquid-propellant sustainer rocket engines (LPEs) are essentially expanded. If early engines were calculated for one or two base regimes, today it is necessary to ensure a variable control of engine power and fuel mixture ratio within a wide range during the whole flight of a rocket stage with the purpose of the flight trajectory optimization of a launch vehicle. Traditionally, electromechanical or electrohydraulic drives were used for changing the throttle valve cross-section. The electrohydraulic drives with internal feedback are successfully used in several engines developed by "Energomash" company, namely: RD-170/171 for "Energy" and "Zenit" launch vehicles and RD-180 for "Atlas" launch vehicle. Despite of advantages, these drives need for their operation an additional hydraulic system having a rather complex structure, relatively heavy weight and large overall dimensions. "Energomash" company developed and implemented a new control method for a new engine dubbed as RD-191. This method is based on knowledge of individual transfer functions of the engine found by a special verification-technological test (VTT). Having unique dependencies for thrust as a function of control actions, it is possible to simplify the algorithm of the control system operation. Moreover, this provides higher control accuracy as compared with the most of systems with internal or external feedback. The method is based on application of so-called "digital" control units in the engine structure - the thrust regulator and the fuel mixture ratio throttle valve. Liquid flow control in the core or the combustion chamber is conducted by full opening or closing several holes of by-pass lines with various cross-sections which belong to the structure of the regulator and the throttle valve. |