ТУРБИНЫ: С «БЛИСК»ОМ И БЕЗ

ТУРБИНЫ: С «БЛИСК»ОМ И БЕЗ

Поиск путей достижения наибольшего сопротивления разрушению

материала конструкции в неравномерном поле температур привел к идее применения

биметаллических соединений. Использование для замковой части лопатки более

прочного при соответствующих условиях работы сплава, из которого изготавливаются

диски, или вообще - исключение замкового соединения (конструкция, известная

под названием «блиск») позволяют уменьшить массу рабочего колеса, а его

ресурс увеличить. Для изготовления таких биметаллических конструкций можно

применить способ изотермической штамповки, позволяющий соединить лопатки

и диск, выполненные из различных сплавов. Технология изготовления таких

составных конструкций основана на спекании лопаток с порошковым сплавом,

образующим диск. При этом процессе, называемом ГИП (горячее изостатическое

прессование), заранее изготовленные литые лопатки, например, из монокристаллического

сплава ЖС32, с помощью керамических закладных элементов упаковываются в

капсулу (сталь 20), в которую затем засыпают гранулы порошкового сплава,

например ЭП741НП. Одновременно в капсулу закладываются и специальные половинки

“образцов-свидетелей” из того же материала, предназначенные для дальнейших

испытаний с целью исследования свойств составных образцов. Процесс спекания

осуществляется в условиях вакуума при температуре около 1200°С и давлении

порядка полутора тысяч атмосфер. После окончания процесса ГИП, капсула

удаляется травлением, диск и “образцы-свидетели” подвергаются механической

обработке. Аналогичным способом можно изготавливать и другие биметаллические

детали. Метод диффузионного сращивания дает возможность соединять элементы

из разнородных материалов в таких узлах и деталях, как “блиск” ступени

турбин (рис.1), крыльчатки (рис.2), биметаллические лопатки (рис.3) и др.

Этот метод позволяет устранить такие сложные конструктивные механические

соединения, как замковые, фланцевые, а также сварные и паяные.

|

|

|

|

|

|

|

Цель исследований - оптимальное проектирование и развитие

процесса производства турбинных рабочих колес с биметаллическими лопатками

и биметаллических “блиск”–ступеней турбин со встроенными литыми лопатками.

Для выработки принципов проектирования составных конструкций необходимо

выбрать подходящие для условий эксплуатации сплавы, провести детальное

экспериментальное изучение свойств составных образцов для различных видов

нагружения, предусматривающих условия работы конструкций, выявить преимущества

и недостатки биметаллических деталей, выбрать профиль заделки литой детали

в элемент из гранульного сплава и решить множество других задач.

Экспериментальные исследования составных образцов, скомпактированных

методом ГИП из жаропрочного никелевого сплава ЖС26ВСНК, применяемого для

изготовления лопаток турбин, и гранульного сплава ЭП741НП, используемого

для дисков, проводились при температурах от 650°C до 850°C. Испытания на

кратковременную и длительную прочность при разрыве и на малоцикловую усталость

(МЦУ) гладких образцов и образцов с надрезом показали незначительное снижение

свойств составных образцов по сравнению с однородными. Проведенный расчетный

анализ напряженно-деформированного состояния и времени до разрушения таких

образцов позволил сделать вывод о том, что уровень повышения напряжений

в зонах соединения разнородных материалов на порядок меньше увеличения

напряжений вследствие наличия зон концентраций напряжений в традиционных

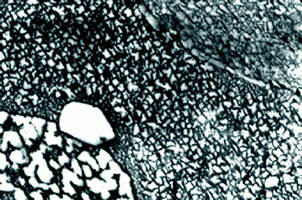

замковых соединениях. На фотографии (Рис.4) показаны микроструктуры составных

частей образцов: сплава ЖС26ВСНК с направленной кристаллической структурой,

гранульного сплава ЭП741НП и зоны их соединения, полученные с помощью сканирующего

микроскопа. На фотографии видна переходная зона соединения двух сплавов

с четкими границами. Ширина этой зоны около 15 мкм.

|

|

|

|

|

|

|

Разгонные испытания биметаллической “блиск”–ступени турбины

с неохлаждаемыми монокристаллическими лопатками из сплава ЖС32 (с кристаллографической

ориентацией <001>, совпадающей с осью лопатки) скомпактированными с

гранульным сплавом ЭП741НП методом ГИП были проведены Омским конструкторским

бюро. Условия испытаний: скорость вращения 51600 об/мин, температура перед

сопловым аппаратом 820°C, время испытаний 20 мин. Контроль, проведенный

после окончания испытаний, дефектов не обнаружил.

Для выявления преимуществ и недостатков составных конструкций

по

сравнению с традиционными было проведено оптимальное проектирование. Задача

оптимизации сводилась к проектированию рабочего колеса минимальной массы

при заданных запасах прочности и конструктивных ограничениях с различными

видами соединения диска с лопатками. Было проанализировано четыре варианта

рабочих колес различных размеров, с различным числом лопаток, различными

величинами скоростей вращения, нагрузок ит.д. Для каждого варианта проектировались

по три рабочих колеса, обладающих минимальной массой:

|

|

|

Модель МКЭ |

Интенсивность напряжений |

Исследования показали, что составные конструкции дают

значительный выигрыш в весе по сравнению с "классическими" рабочими колесами

турбин, в особенности для рабочих колес типа «блиск». Так, например, если

масса “классического” колеса - 95,4 кг, то масса беззамкового биметаллического

“блиск”а - 68,14 кг. Конструкция “блиск”, даже выполненная целиком из одного

сплава уже, как известно, обладает весовыми преимуществами перед “классическим”

колесом. Однако ее применение ограничено температурными условиями. Составной

же “блиск” не имеет этих ограничений, т.к. позволяет наилучшим образом

использовать свойства каждого из сплавов. Выигрыш в весе для него может

достигнуть 30%, причем этот эффект возрастает при увеличении заданного

времени наработки при одинаковых оборотах и прочих равных условиях.

Известен один существенный недостаток «блиск»-ступеней

в многоразовых двигателях – пониженная ремонтопригодность. У рабочего колеса

с составными лопатками этот недостаток отсутствует. Однако и выигрыш в

весе здесь меньше и достигает 8...10%. Например, если масса оптимальной

конструкции “классического” колеса - 66 кг, то масса колеса с биметаллическими

лопатками с теми же характеристиками прочности -59,1 кг. Применение ГИП–

технологии для изготовления конструкций с составными лопатками по сравнению

с “классическим” рабочим колесом более эффективно для колес меньшего веса

и меньшего ресурса.

Для замковых соединений "классического" рабочего колеса

(тип I) и колеса с биметаллическими лопатками (тип II) (рис.5), «блиск»ов

с замковой (тип III) (рис.6) и беззамковой частью (тип IV) (рис.7) был

проведен анализ напряженно-деформированного состояния методом конечных

элементов с использованием двумерных моделей соединений. При расчете напряженно-деформированного

состояния замковых соединений учитывались контактные напряжения в зубьях.

В конструкциях типа «блиск» в зоне соединения лопаток с диском методом

ГИП контактные напряжения отсутствуют, т.к. при компактировании происходит

диффузионное сращивание двух сплавов.

|

|

|

Модель МКЭ |

Интенсивность напряжений |

Напряженное состояния конструкций типов I и II приблизительно

одинаковое. Однако местные запасы статической 20-ти часовой длительной прочности

в конструкции с биметаллическими лопатками (тип II) на ~10-12% больше, чем

в соответствующих точках “классической” конструкции (тип I). Напряженные состояния

для конструкций типов III и IV также близки. Но местные запасы длительной статической

прочности (при той же наработке) конструкции IV на 19...23% выше, чем соответствующие

запасы конструкции III. Величины же запасов в лопаточной части конструкций III

и IV по сравнению с конструкциями типа I и II в 1,5...2,7 раза выше. Это позволит

значительно повысить ресурс рабочих колес.

Проектирование составных биметаллических конструкций, получаемых

методом ГИП, имеет ряд особенностей, отличающих его от проектирования конструкций

с обычными механическими соединяющими устройствами. В авиационных двигателях

биметаллическое конструирование может быть успешно применено, в частности, для

составных лопаток турбин и «блиск»ов ступеней турбины.

Оптимально спроектированные биметаллические рабочие колеса турбин

позволяют выиграть в весе до 10 % в конструкциях с составными лопатками, до

30 % в конструкциях «блиск» или значительно повысить ресурс рабочих колес.