ТЕХНОЛОГИИ

Вадим Миронов,

начальник отделения Центра Келдыша РКА, дтн, профессор

Юрий Кочетков,

начальник отдела Центра Келдыша РКА, дтн

Николай Давыденко,

начальник сектора Центра Келдыша РКА

Из композиционных материалов (КМ) различных классов, прежде

всего из углерод-углеродных (УУКМ) и углерод-керамических (УККМ), по современным

технологиям изготавливаются прочные тонкостенные оболочки больших размеров.

Целый ряд достоинств УУКМ и УККМ делают их весьма перспективными для использования

в элементах проточных трактов ЖРД. Американская компания Pratt & Whitney

и французская SEP разрабатывают крупногабаритные сопла из УУКМ CarboSEP

для двигателя 3-й ступени РН «Дельта-3». В России комплексные работы в

этом направлении ведутся по заказам РКА на ведущих предприятиях отрасли

– в Центре Келдыша, КБХА, КБХМ, РКК “Энергия”.

Композиционные материалы на основе углерода обладают

небольшой удельной массой. Наряду с этим они имеют значительную эрозионную

стойкость и высокую прочность (?р и ?сж более 100 МПа), которая с ростом

температуры до 2500 К даже возрастает. В настоящее время разработаны технологии

изготовления каркасов УУКМ из углеродных нитей или тканей с последующим

их насыщением и созданием углеродной или углерод-карбидной матрицы. Промышленность

освоила производство сравнительно недорогих двумерных и объемных (3D) образцов

с уникальными физико-механическими свойствами и, в частности, сопел диаметром

до 3 м, длиной до 2,6 м и толщиной стенки 1,5…2 мм.

В настоящее время новейшие технологии, нашедшие широкое

применение в области ракетных твердотопливных двигателей, активно вторгаются

в сферу создания ЖРД. Сравнительно недорогие неохлаждаемые сопла из композиционных

материалов жидкостных реактивных двигателей почти в два раза легче металлических

охлаждаемых сопел.

Однако возникли новые проблемы. Требовалось обеспечить:

- химическую стойкость углеродсодержащих КМ;

- механическую прочность и устойчивость оболочек сопел,

в том числе при нестационарных и циклических силовых и тепловых нагрузках;

- совместимость КМ стационарных и сдвигающихся сверхзвуковых

сопловых насадков с металлическими элементами сопел.

Проблема химической стойкости УУКМ и УККМ обусловлена

взаимодействием углерода с окисляющими компонентами продуктов сгорания.

Следует отметить особенность керамических материалов, у которых при высокой

температуре происходит формирование на огневой поверхности оксидных пленок.

Эти пленки предотвращают диффузию окислителя к углероду и его унос. Для

ЖРД, работающих на компонентах кислород-водород, кислород-метан, кислород-керосин

существует минимальная величина расширения ra min (размер, определяющий

взаиморасположение стыка охлаждаемой части сопла и неохлаждаемого насадка),

начиная с которой процессы тепломассообмена и химического уноса не отражаются

на работе сопла. При этом температура огневой стенки сопла из КМ не превышает

2100 К, а скорость эрозии меньше наперед заданной критической величины

Vmin.

|

|

|

|

|

Величину ra min следует минимизировать. При этом, во-первых,

увеличится длина легкой неохлаждаемой части сопла из КМ, и, во-вторых,

узел стыка и коллектор подачи охлаждающего компонента будут иметь меньший

диаметр, что также снизит вес конструкции.

Добиться уменьшения величины rа min можно прежде всего

за счет применения УККМ. Однако в этом случае остаются ограничения по температуре

(2100 К). Второй способ уменьшения ra min основан на использовании эффекта

завесного охлаждения. Для этого перед узлом крепления насадка организуется

подача небольшого количества горючего вдоль образующей сопла. Это приводит,

с одной стороны, к охлаждению корневого участка насадка, с другой стороны,

к уменьшению концентрации окисляющих компонентов на огневой стенке, причем

уменьшение ra min пропорционально расходу горючего.

Наилучшие результаты достигаются при совместном использовании

завесы и материала УККМ. Расход горючего для организации завесы до 0,3

% от суммарного практически не влияет на энергетические характеристики

двигателя.

Достижение требуемых прочностных характеристик насадка

из КМ и динамической устойчивости оболочки может быть обеспечено несколькими

способами. Первый заключается в выборе структуры КМ и способа его армирования

высокопрочными углеродными нитями. В этом отношении могут быть рекомендованы:

- УУКМ, изготавливаемые по тканевой технологии с поперечной

прошивкой слоев для повышения межслоевой прочности каркаса (?p =

65 МПа, ?сж = 94 МПа);

- объемносилицированные УУКМ и УККМ, изготавливаемые

методом круглого ткачества 3D структуры (?p = 102 МПа, ?сж

= 120 МПа);

- УККМ сэндвичной структуры, изготавливаемые по комбинированной

тканевой технологии с послойным объемным силицированием поверхностных слоев

(?p = 160 МПа, ?сж = 316 МПа).

Второй способ может быть основан на разработанных в Центре

Келдыша методах оптимального профилирования тонкостенных оболочек (насадка)

при определенном выборе контура проточной части сопла. Сочетание обоих

способов обеспечивает возможность многократного применения сопел из КМ,

обладающих большим временным ресурсом и высокой надежностью при циклических

нагрузках.

Огневые испытания сопел из УУКМ и УККМ проводились в составе

ЖРД (кислород-метан и кислород-водород) тягой 0,4 и 3,0 т. Исследовались

работоспособность изготовленных по перечисленным выше технологиям неохлаждаемых

сопел при максимальных тепловых нагрузках (темп нагрева 2?103 К/с) и высотных

условиях работы (давление 0,06…0,1 атм), а также эффективность завесного

охлаждения.

|

|

|

|

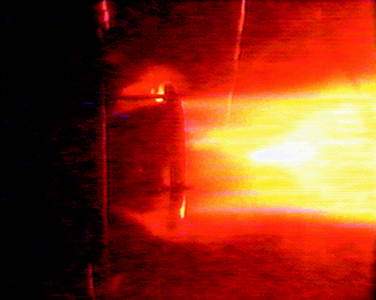

(давление в камере сгорания 80 атм, температура продуктов сгорания 3560 К, температура огневой стенки 2100 К). Сопло выдержало 7 включений ЖРД без механических повреждений |

Анализ нагружения сопел из КМ показал, что максимальные

сжимающие и растягивающие тепловые напряжения в оболочке возникают в первые

3…7 с работы двигателя и их амплитуда не превышает 40…60 % от допустимого

значения. Суммарное время наработки на каждом сопле превышало 400 с, причем

максимальная скорость эрозии огневой стенки была не выше 10-4 мм/с (УУКМ)

и 10-5 мм/с для УККМ. Отличные результаты по эрозионной стойкости продемонстрировали

сопла из УККМ сэндвичной структуры.

В экспериментальных исследованиях завесного охлаждения

расход водорода составил 0,2…0,3 % от суммарного, температура стенки уменьшилась

на 400…500 К, а эрозия УУКМ полностью отсутствовала.

В целом экспериментальные исследования подтвердили работоспособность

и эффективность сопел ЖРД из углеродных и углерод-керамических КМ, стойкость

к циклическим нагрузкам, длительным тепловым и химическим воздействиям. В полной

мере это относится к линейным, тарельчатым соплам (с внешним или внутренним

расширением), а также к соплам с промежуточной угловой точкой большой степени

расширения для двигателей нетрадиционных компоновок.

Неохлаждаемые сопла из КМ могут быть внедрены и на уже разработанных

двигателях. Примером может служить кислород-водородный ЖРД (на базе маршевого

крупногабаритного двигателя разработки КБХА), работающий при переменном атмосферном

давлении. Применение выдвигающегося неохлаждаемого насадка из КМ позволит обеспечить

высотные условия, уменьшить массу сопла (на 160 кг) и увеличить среднетраекторный

удельный импульс тяги (на 4…5 с). Разработанные сопла могут быть также эффективно

использованы на многих ЖРД зарубежного производства для улучшения их энергетических

характеристик и значительного уменьшения веса.

Внедрение существующих и создание перспективных КМ позволяют надеяться

на значительное улучшение энерго-массовых характеристик новых двигателей, отвечающих

самым высоким требованиям по эффективности и надежности.